|

新聞詳情

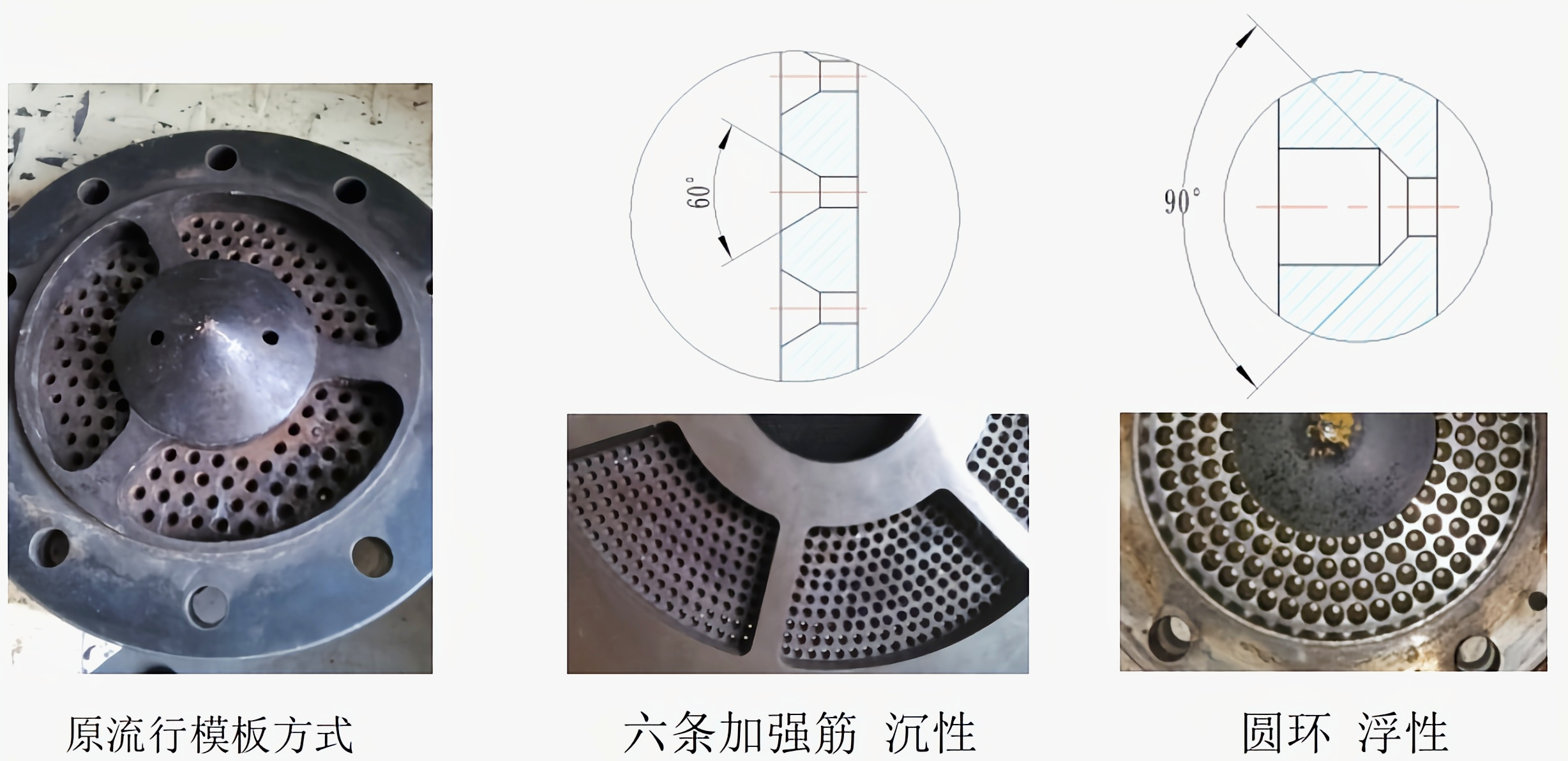

膨化飼料技術不同飼料品質按制的關鍵點 我們已走過吃不起魚的時代。未來將是如何推動行業發展,提升魚、蝦等水產產品品質的時代。在水產品質時代推動過程中,配方最為重要,但生產是配方的基礎,而設備是生產的基礎。要變革,我們應從基礎開始。 我們飼料行業的增長停滯,是推動我們配方、生產、設備各自擁有核心技術的時機。希望以下探討開口料、低淀粉含量配方、高油脂含量配方、沉性膨化料與及在什么情況下,提升我國膨化飼料普及率作全面的分析。 要想生產開口料,首先應做到主要的三點 1、認真清理流程各工段(對于小顆粒最好是采用專線專做); 2、在待膨化倉物料的細度最好在95%過100%或接近; 3、考慮膨化機組的特點如:小顆粒單螺桿一般在模板Φ1.2以上還好把控,雙螺桿在模板Φ1.0以上還好把控。 想做好開口料,建議把握好下幾點  ①模板的設計厚度:浮性小顆粒有效厚度在4mm-8mm更適合;沉性小顆粒一般有效厚度在6mm-12mm或更厚; ② 模板在排布模孔設計:浮性以圓環與六條加強肋的方式組合排布效果更好;沉性則以無加強肋的圓環組合排布更合理(提升開孔面積); ③模板的孔形設計:浮性入料倒角在90度為理想;沉性入料倒角在60度左右為理想; ④ 模板的開孔面積:對于行業流行的計算公式,建議只作為初步參考;要根據實際的生產情況進行調整,經驗告訴我這公式在Φ 2.0-Φ 3.0的孔徑相對準確,在這之外差異有時很大。生產小顆粒時建議在排布許可的情況下開孔面積要盡量大。

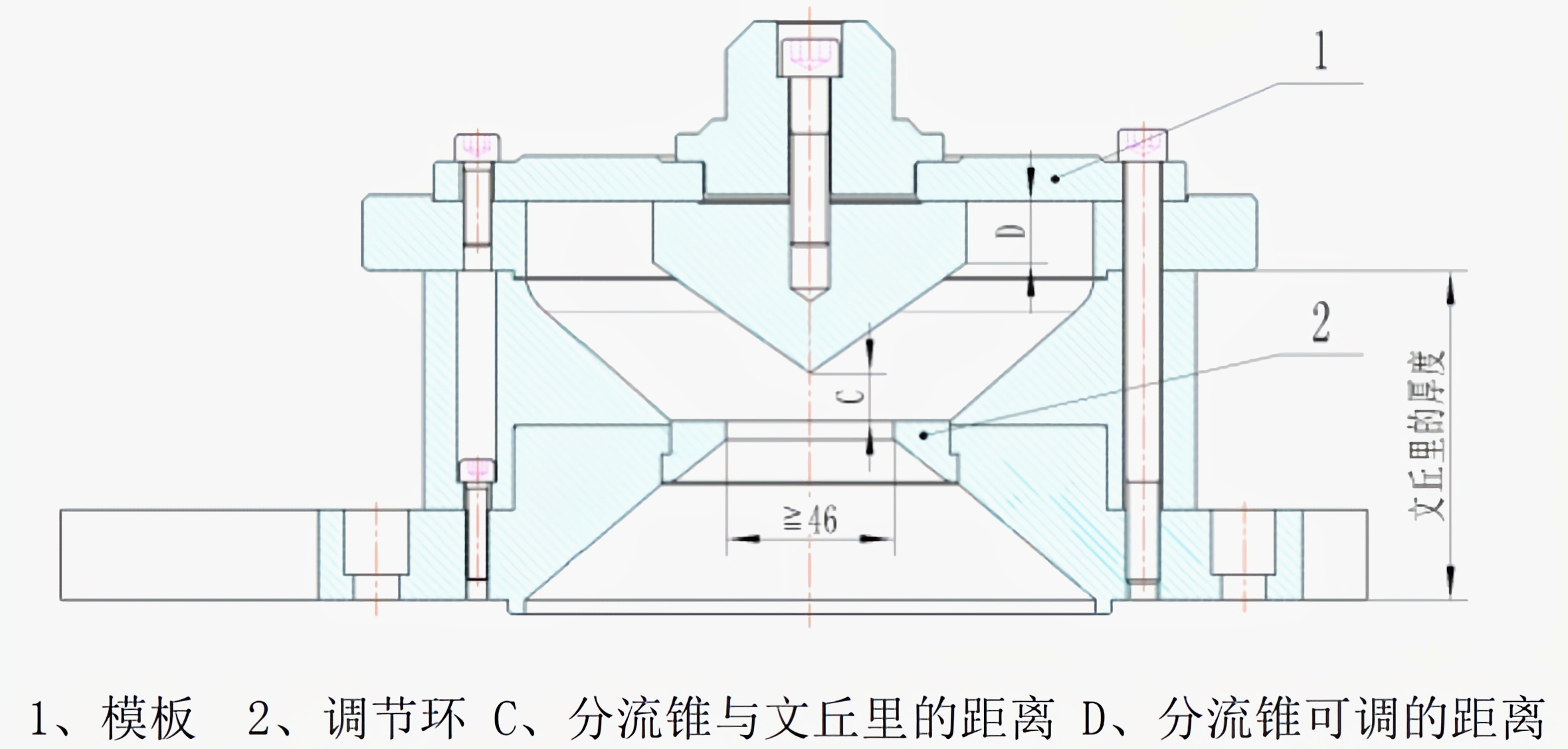

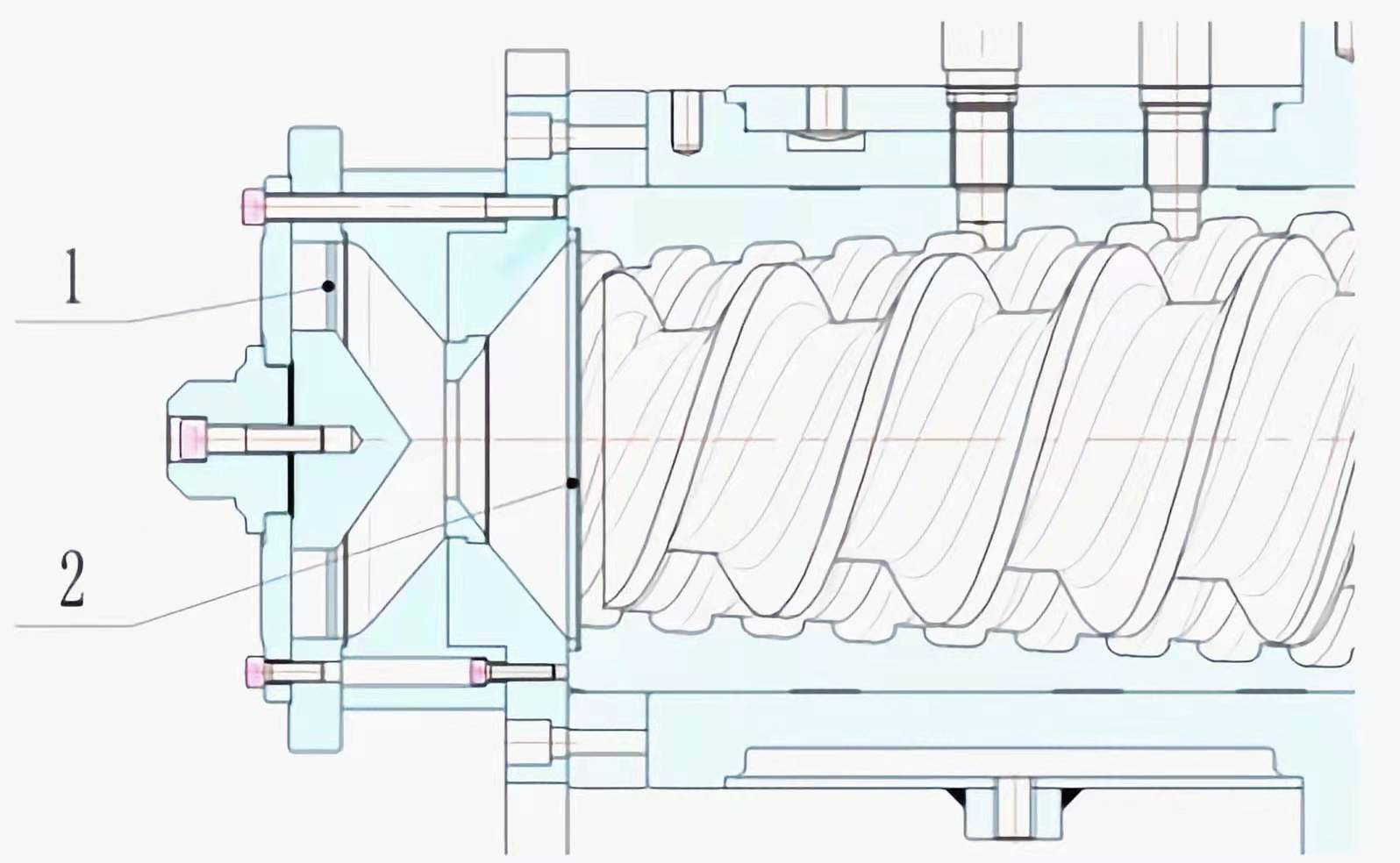

① 文丘里的設計厚度:根據機型的不同一般厚度在80mm-160mm,在生產小顆粒時,縮短文丘里的厚度會提升效果; ② 文丘里的內孔設計:一般設計師都設計為可調的在生產小顆粒時一般采用≧46孔徑的調節環。切記不適合采用較小的孔徑; ③ 關注模板的分流錐與文丘里的距離:因為這個距離能直接影響模孔的均勻受力,在生產時你會感覺到不同的流暢性。

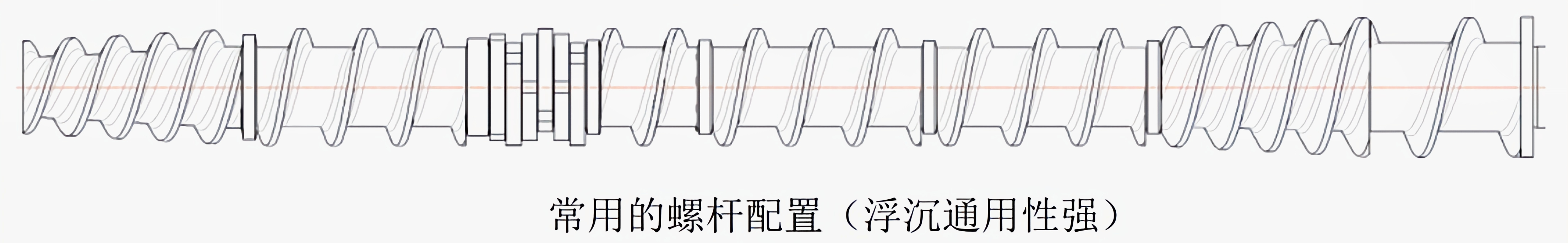

① 螺桿配置 : 一般能正常生產Φ1.5膨化料的配置,用來生產小顆粒浮性料一般都適合; ② 螺桿配置 : 一般能正常生產Φ1.5膨化料的配置,用來生產小顆粒沉性料一般都適合。但是有兩點要注意: 1、出料螺桿最好不要開槽; 2、如果條件許可最好不采用高壓高剪切的效果配置。沉性專用方案在下文中會有詳細探討。

網孔板是一塊厚4mm-12mm加在螺桿與模板之間的一塊清理物料纖維的隔板。一般情況下能延長生產時間,但是有可能會對料形的品質有一定的影響。 如下圖:1、為常用加網孔板的位置;2、為日本加網孔板的位置。

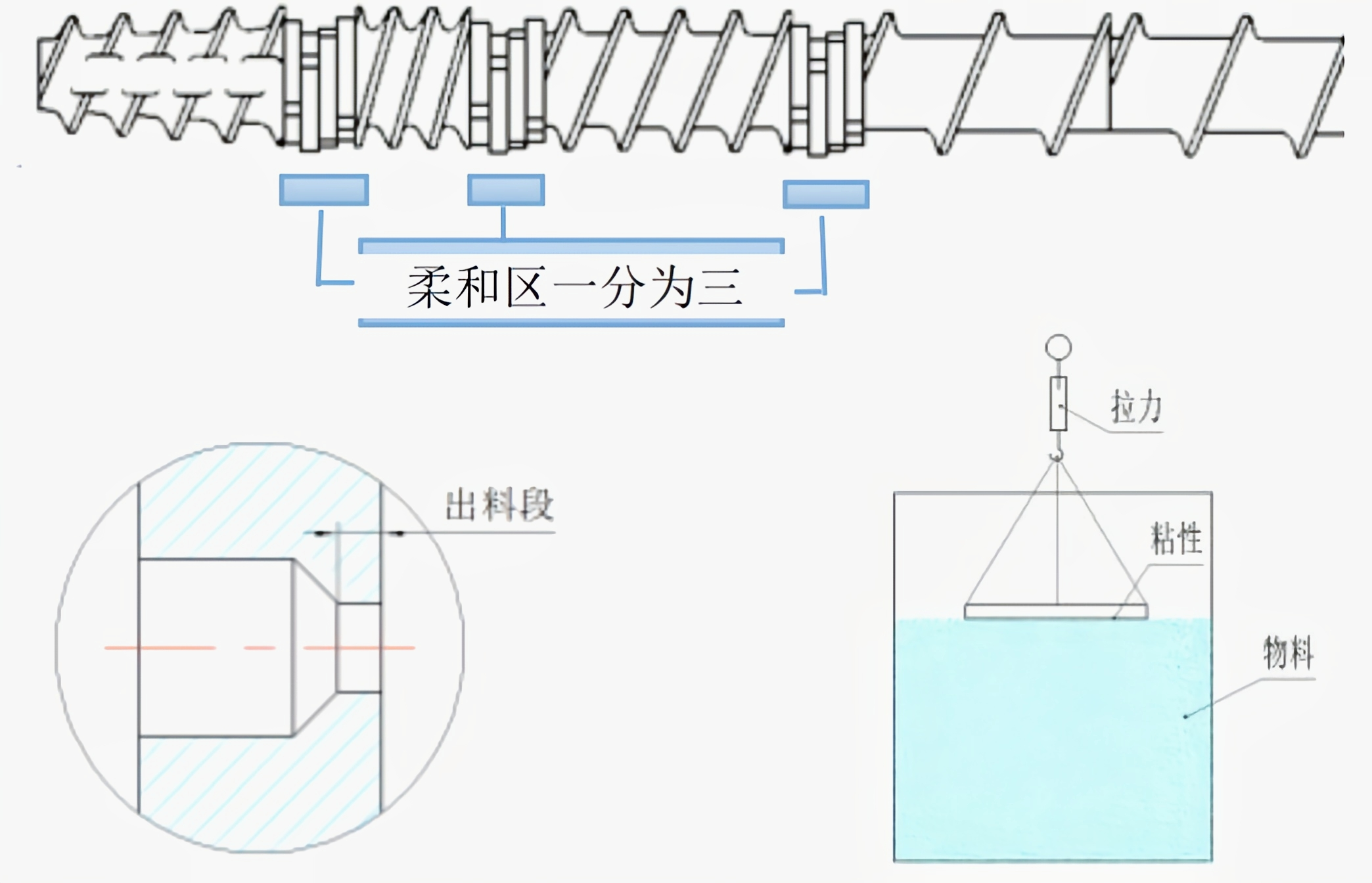

① 切刀裝置:注意生產小顆粒時,切刀的轉速會大幅提升,而且時間越長轉速提升幅度就越大; ② 切刀裝置:切刀刀片厚度采用0.4mm最好采用熱處理過的,而處理的硬度應比模板硬度低5-10度。 配方方面一般是在多次調整設備后無進展,才會考慮配方中淀粉、纖維等的原料含量調整。常用的標準浮性料淀粉含量≧20%,沉性料淀粉含量 ≧10%。提升淀粉含量或降低纖維含,都有助于生產小顆粒。模板、文丘里、螺桿配置、網孔板等項中,單項對小顆粒成功率影響最大的是模板,其次為文丘里、 螺桿配置。 一般情況下不要太依靠單項改進而起到質的變化,模板、文丘里、螺桿配置等,都是要相互作用相互溶合才能發揮關鍵性的作用。如模板要發揮最好的性能,那么文丘里要如何配置,才可以達到協同的作用。同理,文丘里與螺桿配置也一樣。如何發揮相互協同的作用是我們最難把握的,如想要把握的話,一般都須親自操作,親自調整,這樣才有可能把握這些關鍵性的技術。 配方師、操作人員、設備工程師相互交流,是推動小顆粒成功率的條件。因各個設備廠家的膨化機都有各家特點,故還要多試驗,大膽試。一般沒有幾次到幾十次的試驗,都難以成功,特別是Φ 0.5、Φ 0.8。 低淀粉含量配方 隨著配方師對各種水產魚類的深入研究,發現部分魚類淀粉含量不適合接近20%的含量,而對膨化設備來說低淀粉的含量是個很大的挑戰。加上這方面我們行業很少投入研究,期待大家能一起共同討探。 當淀粉含量低于常量 17%-23%時,一般會產生兩種現象: 1、 出現物料(浮性膨化料)泡水一般5分鐘左右就會出現開裂現象: ① 在低淀粉含量的情況下,膨化機螺桿配置與調質器的調質均勻性變得非常重要。在不改變配方的情況下,可以調整調質器槳葉角度與槳葉的排布理念,一般將葉角度在30度左右,排布一般分為拋送區、混合區、輸送區,也有全程都采用30度或35度槳葉排布的。主要能讓蒸汽、水、物料三者混合均勻,這就是對膨化料來說是最好的調質效果,非調質時間越長越好; ② 膨化機螺桿配置的設計與排布理念,對物料在機內柔和均勻性由為重要。一般螺桿排布分為輸送區、柔和區、高壓區(出料區)這也是國外膨化機常用的三區螺桿配置,但是國外膨化配方一般就5種原料左右,而我們一般在10種左右,而且發現柔和區過長對中低檔的配方不一定有好的效果,建議柔和區一分為二或一分為三,同時可相應增加分區壓力; ③ 模板在設計模板的出料段時,長短對種現象也會有一點影響力,而重點是在考慮如何找出膨化系數與低淀粉配方的平行點。一般情況膨化系數越高開裂情況越嚴重,故須要根據現場的情況對模板進行多次調整,找出平行點,解決問題。檢查螺桿的磨損情度,減少物料回流現象; ④ 對設備與工藝 n 次調整后,設備已發揮了最大性能,那又應做個實驗了。在生產時,多次在不同時段對膨化機出料口收集膨化料,采用相同數量(大于20顆)、相同時差(5分鐘內)、不同批次泡水,記錄開裂的數量,如果每批次數據差距不太,那很就說明設備真的是調到了極限。出于配方品質考慮還是不想提高淀粉的含量,不防試下提高配方的粘性。不知是否可以用初中物理課上測量水粘性的方法,來測量現在配方的粘力,再在實驗室對配方進行調整,確認粘力提升后,上膨化機試。做配方粘性實驗時最好也讓膨化機操作人員一起參與。

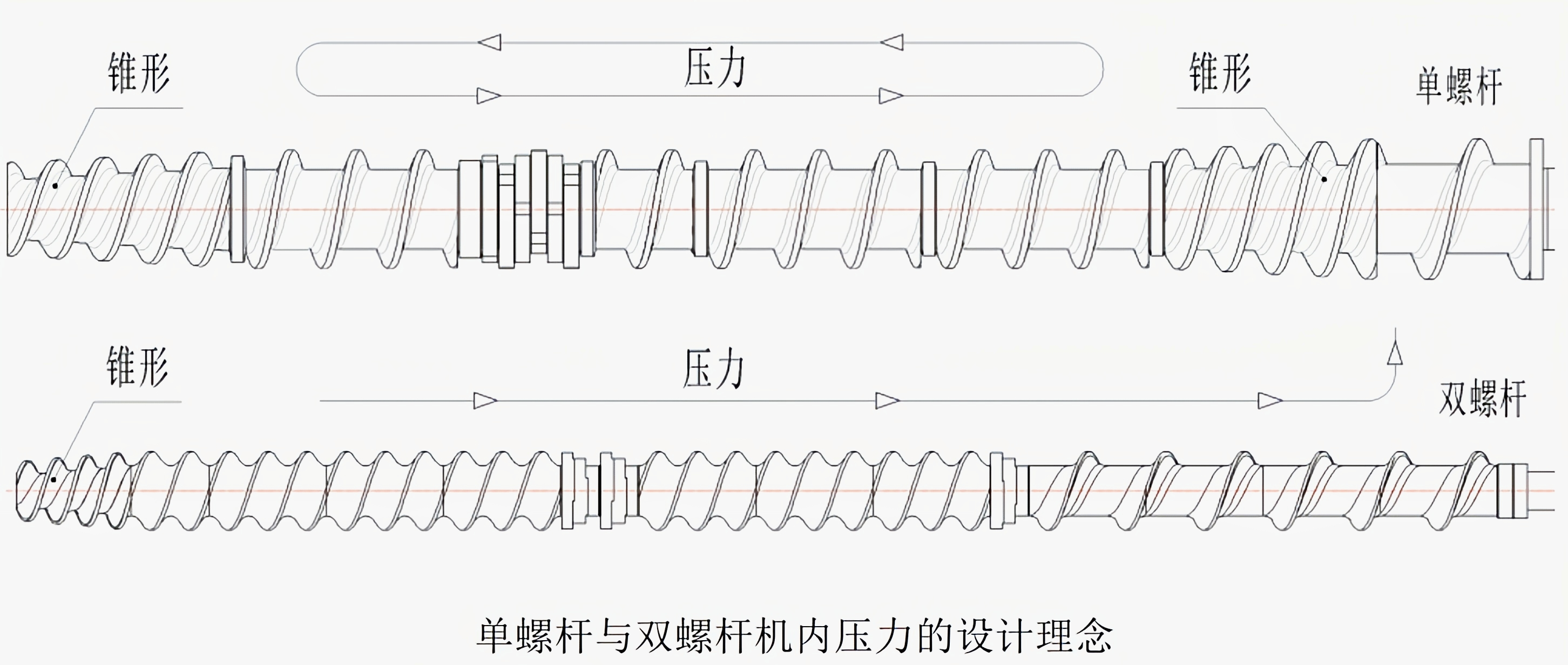

2、出現物料(浮性膨化料)泡水后出現大于3%的沉水料或還有部分也會出現開裂現象: ① 一般情況下,文丘里也是最易影響料形與質量的重要因素之一。文丘里的內孔設計,一般為可調。可根據現場的情對文丘里的內孔分別做調大、調小的方向性實驗,等出方向性的定論后再微調; ② 在操作時認真觀察電流,看電流的穩定性。一般電流波動在5A內,同時觀察波動的規律。當電流波動過大、無規律時,一般主要的問題不在膨化機內,而是在調質器或調質器以上的工段如待膨化倉下料不均勻等。當電流波動過大、有規律時,一般主要的問題在膨化機內,應檢查螺桿配置、文丘里、模板三大重心的匹配,同時看現場的情況與設計理念有多大的差異,如有,則根據現場的情況進行改進; ③ 在沒有開裂的情況,盡量提高膨化系數。可直接修改模板,達到要求。低淀粉含量配方的確很難正常生產,如能多觀察多做試驗,相信突破必存在。要注意①和②的靈活運用,溶合多種現象加以推理,更易找出問題的真正的原因。 高油脂含量配方 配方師對各種水產魚類脂肪含量有了更深入研究,其中發現膨化設備難以滿足配方的生產要求,加上這方面我們行業研究不多,只能期待更多的討探與支持。在膨化生產過程中,不同膨化機對油脂含量要求不同。單螺桿≤17%;雙螺桿≤ 22%。但這個數據應是國外膨化機與國外配方生產時的數據,我們國內膨化設備、 配方與國外的情況都有差距,單螺桿≤17%;雙螺桿≤22%只能作為一種參考。 1、脂肪添加現在主流解決方案:在流程后工段添加抽真空油脂噴涂設備,這樣對流程混合、粉碎、篩分工段都有好處; 2、脂肪添加也可在混合工段時添加,但會直接降低混合、粉碎、篩分、膨化的效果。當然也可以在膨化機組中的調質器添加脂肪,但我們國內極少采用這個方案; 3、脂肪直接在膨化機主機中添加,這樣也不會影響混合、粉碎、篩分工段的效果;而且會提高烘干機的能耗,生產高油含量的沉性膨化料時,對烘干能力是一種挑戰。 ① 要提升膨化主機的含油脂能力,可減少螺桿配置中的柔和能力,提升物料在機內的順暢性。在這方面雙螺桿順暢性明顯比單螺桿更有優勢; ② 一般提升油脂含量后,膨化浮性料的產量會相對下降 20%左右,故模板應加以調整開孔面積、孔形,調整后沉性料一般產量會相對提高; ③ 如果可以相對提升配方的粘性、淀粉含量等,應會有利于生產 沉性膨化料 膨化料在廣東、福建、江浙等地區的認同與普及,沉性膨化料也在不斷的擴張。而生產沉性膨化料的工藝也多種多樣。對沉性膨化料來說,采用雙螺桿有先天的明顯優勢。 雙螺桿的先天優勢 ① 雙螺桿膨化機配變頻器與變頻電機是行業的標配,在生產時可以實時調整轉速,這會為膨化機正常生產沉性膨化料提供了很好的條件。單螺桿膨化機一般不會配變頻電機; ② 雙螺桿的雙根螺桿相互作用,使物料基本無回流,一直讓物料壓出模板為止。這有助于降低出模的膨化系數,但機內的糊化效果,依然在螺桿相互作用下,還會接近生產浮性膨化料時的效果。單螺桿如果不是采用密度控制系統、或是二次、多次含有膨脹的螺桿配置,那么對機內的糊 化效果會有很大的影響。這也是為什么單螺桿在生產沉性膨化料時,把控不好,就會在同一顆料上,出現雙色的現象的主要原因之一; ③ 雙螺桿與單螺桿在設計時考慮的重點不一樣,雙螺桿的螺桿相互作用足以提升物料機內的糊化效果。而單螺桿沒有這項功能,只能采用全程高壓高剪切力來大幅提升機內的糊化效果,故單螺桿才設計成錐形入料,這樣才能形成全程的密封。雙螺桿的闖開式,也就自然比單螺桿的密封式更適合生產沉性膨化料。

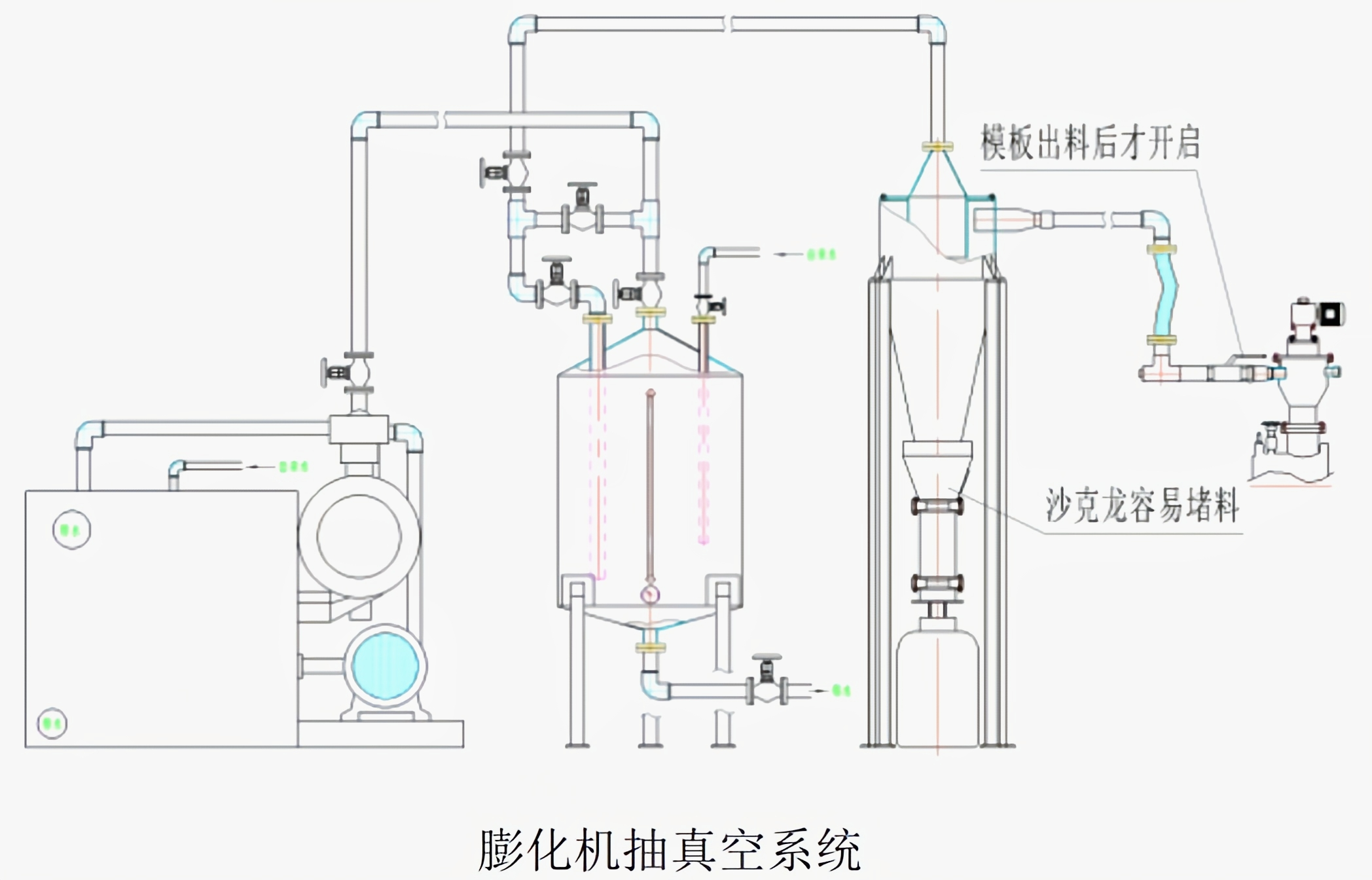

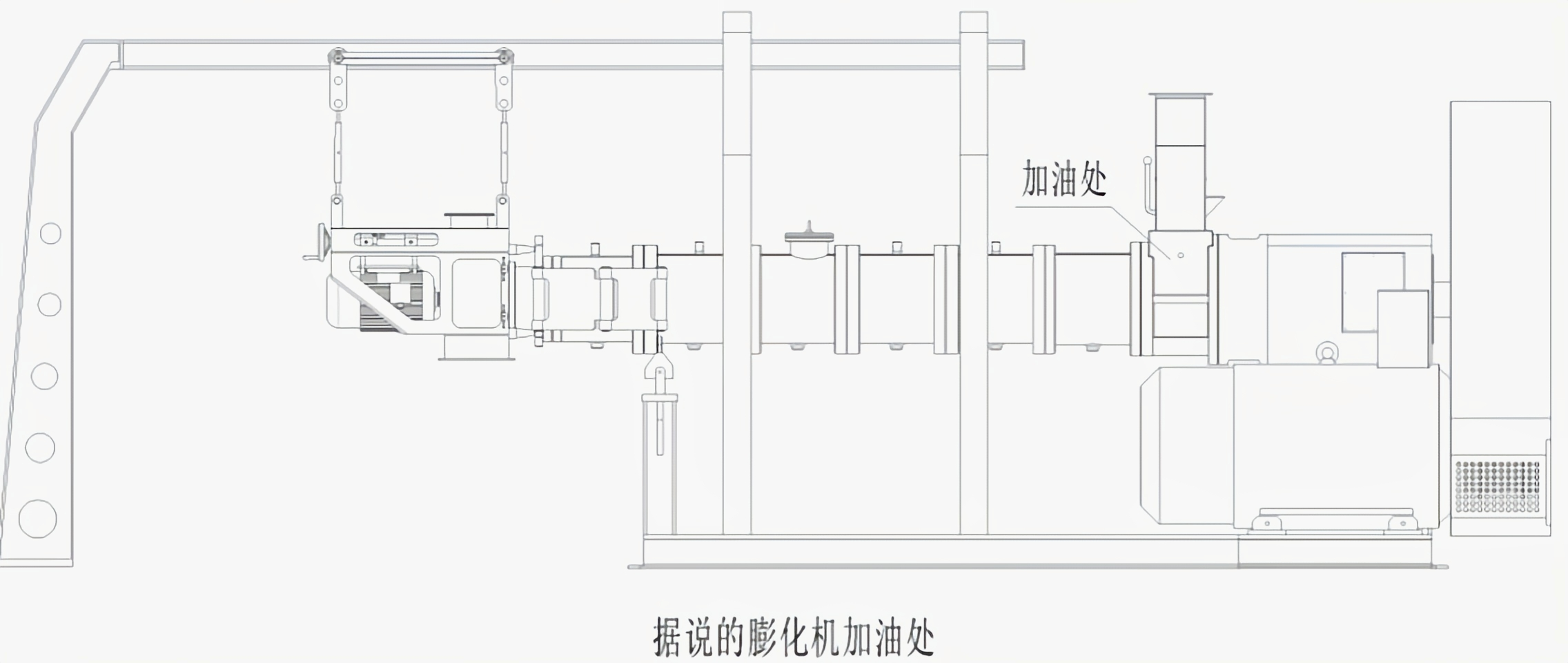

雙螺桿有先天優勢,故相對來說生產沉性料更易成功。一般在調整轉速、文丘里、模板后就能成功生產沉性膨化料也不足為奇。因我們國內雙螺桿膨化機每個廠家在設計方向與理念上都有很大差異,還是要根據現場的情況定。很多情況還是須打開瀉壓裝置、添加密度控制系統,一般抽真空系統很少用在雙螺桿膨化機上。 在沉性料這方面雙螺桿也可多參考單螺桿 單螺桿 ① 膨化機切刀裝置處采用密度控制系統,能成功引導壓力差的過度,形成沉性膨化料。因切刀裝置要做好保壓的密度,設備生產工藝要求高,造成設備價格高。采用這種方案一定要做好保養工作,以防長時間使用后,保壓效果下降; ② 在膨化腔中采用抽真空系統,能成功將膨化機內的壓力引導出來,形成沉性膨化料。相對密度控制系統,抽真空系統的密封性更易把控。采用這種方案必須正確開啟系統,其次是注意沙克龍的物料處理; ③據說某廠,調整模板后,只要在第一節(與旁通相接的那一節)在進料腔中直接添加少理的油,就可以正常生產出沉性膨化料(指單螺桿膨化機)。 ④據說某廠,在膨化機正常生產浮性膨化料的所有配置基本不變。只換位一樣東西就可以正常生產沉性膨化料了,膨化機為 185單螺桿。

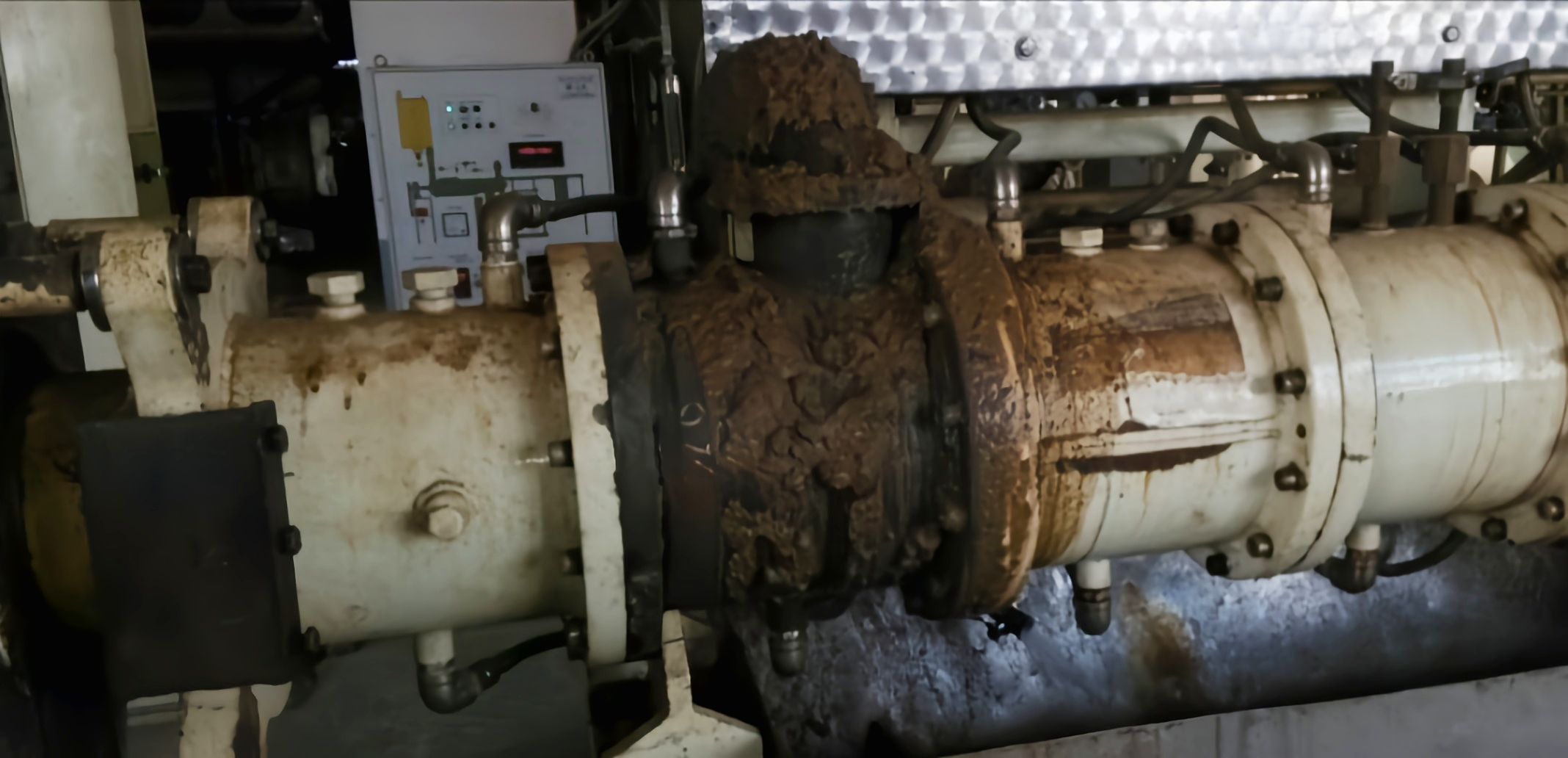

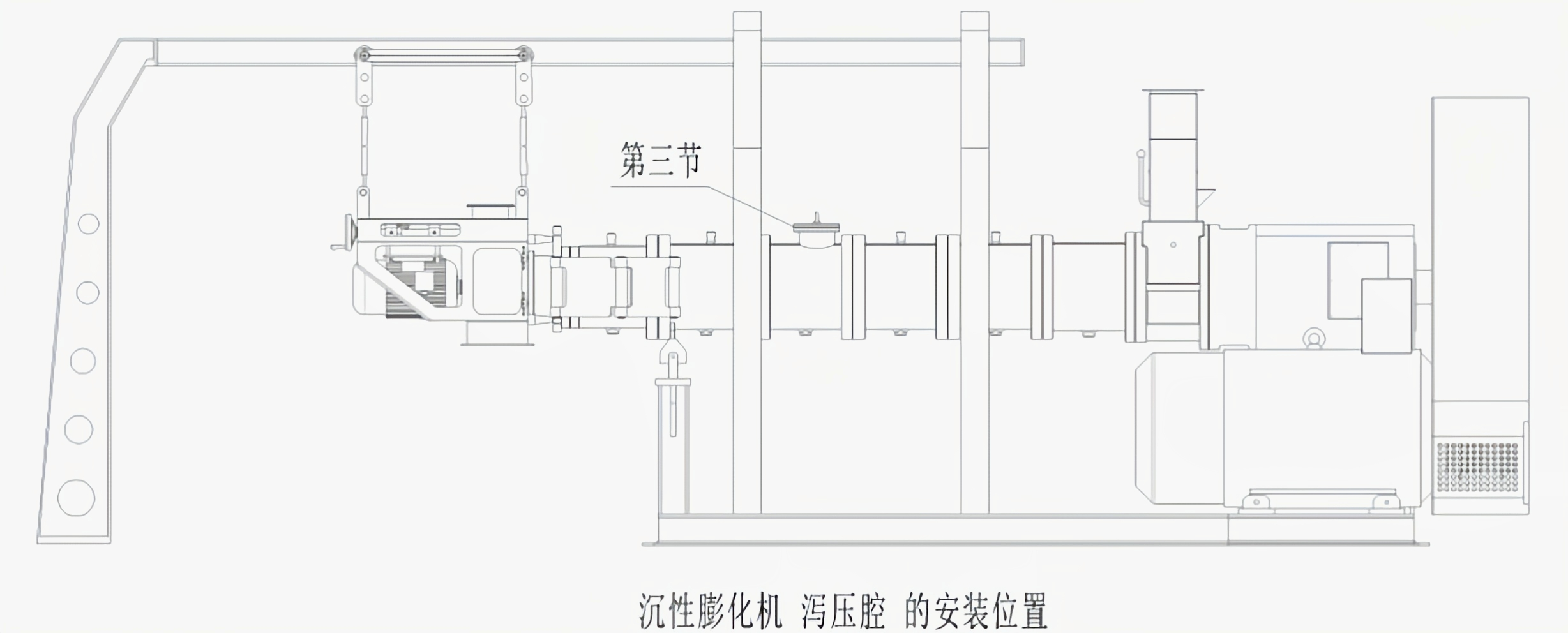

我們行業沉性膨化機的瀉壓腔體,都是安裝在出料腔體數回的第二節。在這一節開始瀉壓看似很合理,只可惜在現場的情況看來,這一節還是存在較多的物料擠壓,應不是最理想的瀉壓段。我們不防試試在出料腔體數回的第三節或第四節,也許生產沉性料再不需要外加附助系統。膨化腔在設計時第二節、第三節、 第四節,這三節都是可相互交換位置的。

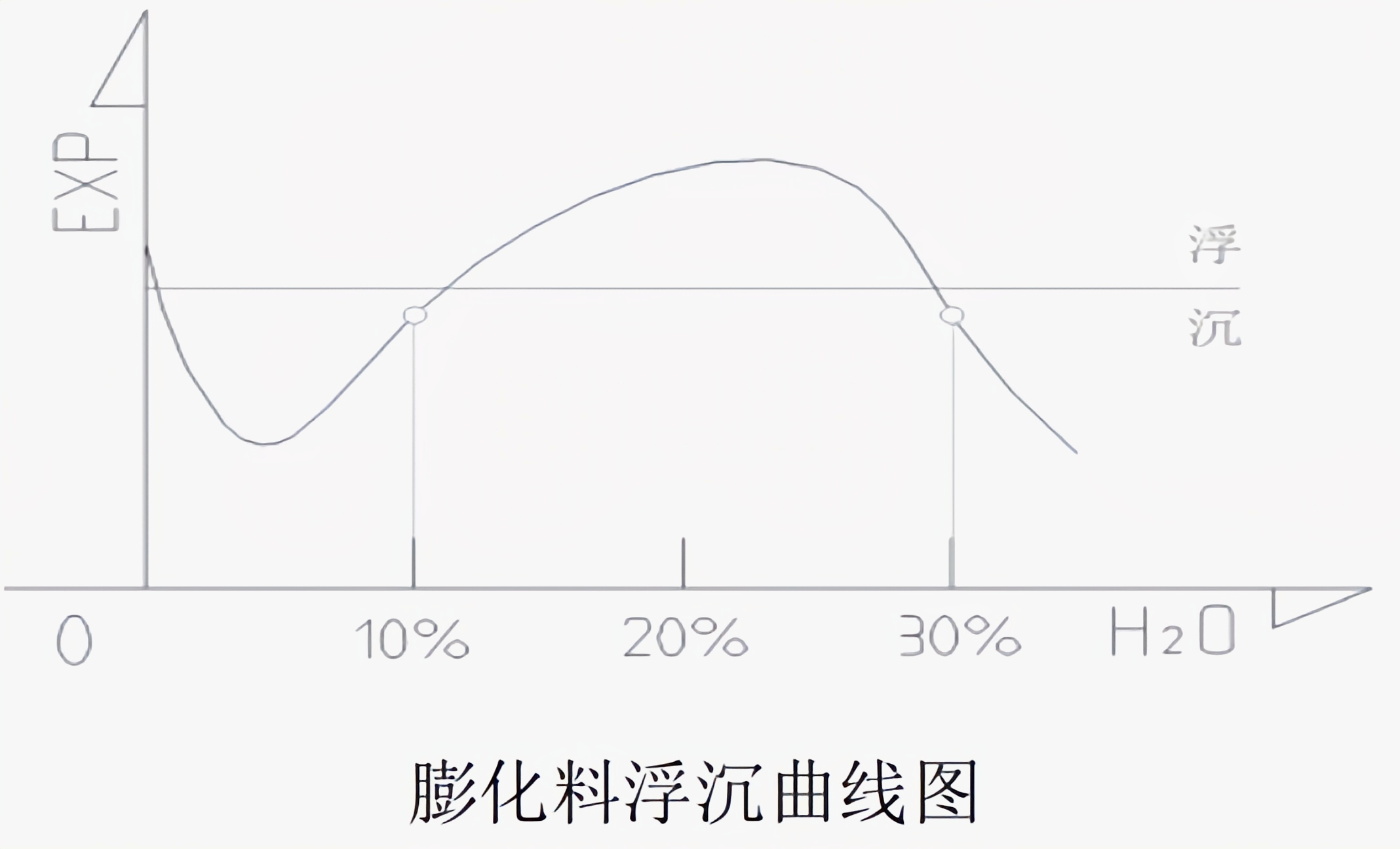

一般在第二節 容易出現瀉壓口排料過多 降低沉性效果的現象  膨化飼料和沉性顆粒飼料的合理互補、共存是水產飼料發展的科學方向,兩者的關系在于互補,在于比例的不斷平衡再平衡。而不是完全對立,完全取代,水產膨化飼料的存在具有客觀必然性,沉性顆粒飼料也一樣,相信伴隨著水產飼料領域工藝技術的不斷革新,顆粒飼料將以全新的工藝特點和水產膨化飼料共同 存在,共同發展,共同變革。現代水產養殖發展的新階段將會是兩種或多種形態 水產飼料的互補、共存、發展,不同形態飼料間的對立統一推動著水產行業的蓬勃發展。因此,我們將要迎來的并不是膨化飼料的“一家獨大”時代,而是水產膨化飼料、沉性顆粒飼料為主要要素的“共同發展”時代。 這章?膨化料與沉水料是互補和共存的?很明確點出來了,行業現狀與及膨化飼料的缺點。 要提升膨化飼料的普及率,首要解決沉性膨化飼料。讓膨化飼料完全占據水產飼料板塊。其突破口在蝦料。 采用膨化工藝生產主要優點如下: ① 提高養殖環境; ② 提升配方利用率; ③ 提升配方含油量; ④ 擴大原料的使用范圍 ; ⑤ 擴大小顆粒生產范圍; ⑥ 不須粘合劑,而提高水中穩定性 。 采用膨化工藝生產主要缺點如下: ① 生產成本高; ② 操作難度高; ③ 難把握配方各原料中的協同作用 。 采用制粒工藝生產主要優點如下: ① 生產成本低 ; ② 易把握配方 。 采用制粒工藝生產主要缺點如下: ① 影響養殖環境大; ② 降低配方利用率; ③ 可能須添加粘合劑; ④ 原料之間基本沒有協同作用。 膨化工藝的優點讓人難以忘懷,制粒工藝的低成本即更適合市場。如兩者能相互溶合提取各自優點,那必會首先助推蝦料板塊快速變革。而這種溶合后的設備,現在臨時稱它為——膨化制粒機。 膨化機在生產沉性料時,其實有兩個水份控制點。因為后者(30%左右)相對來說更易把控,而前者(10%左右)難以把控。

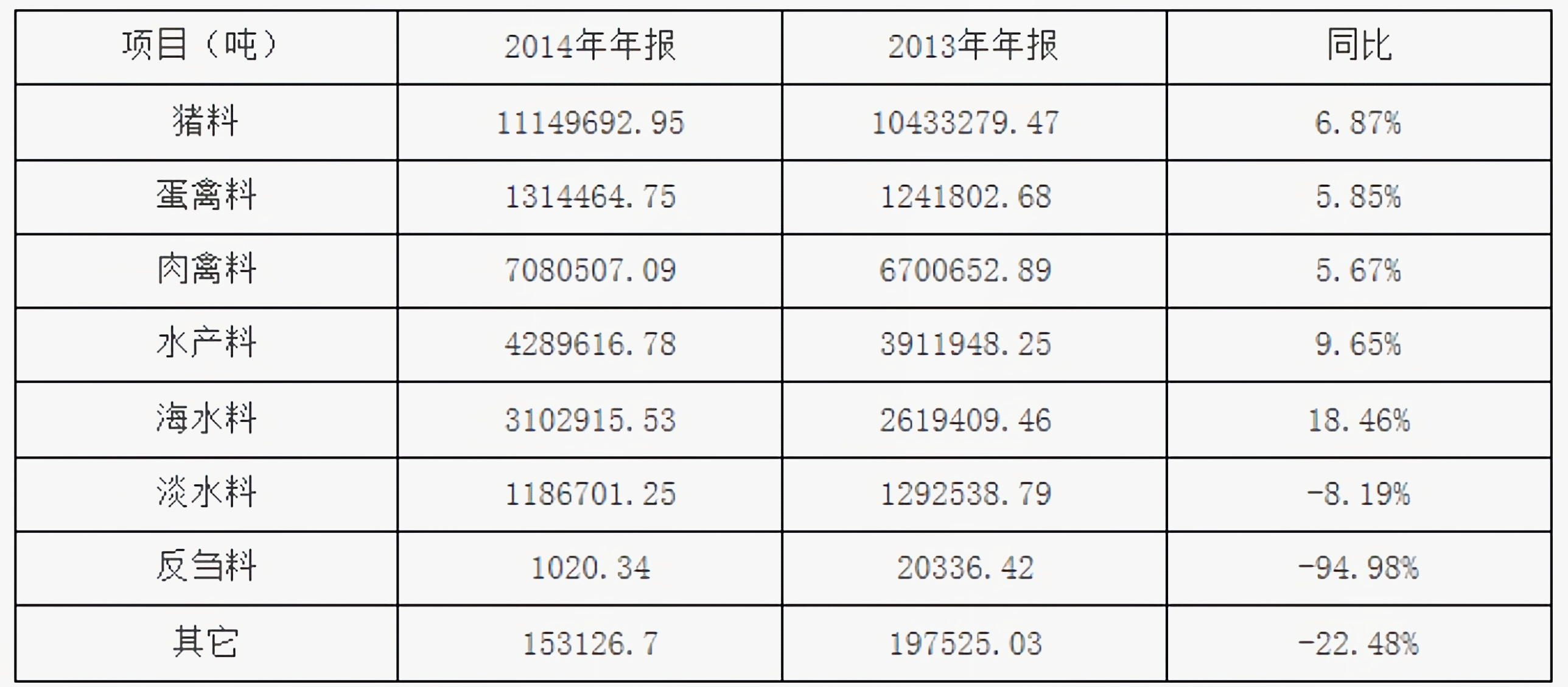

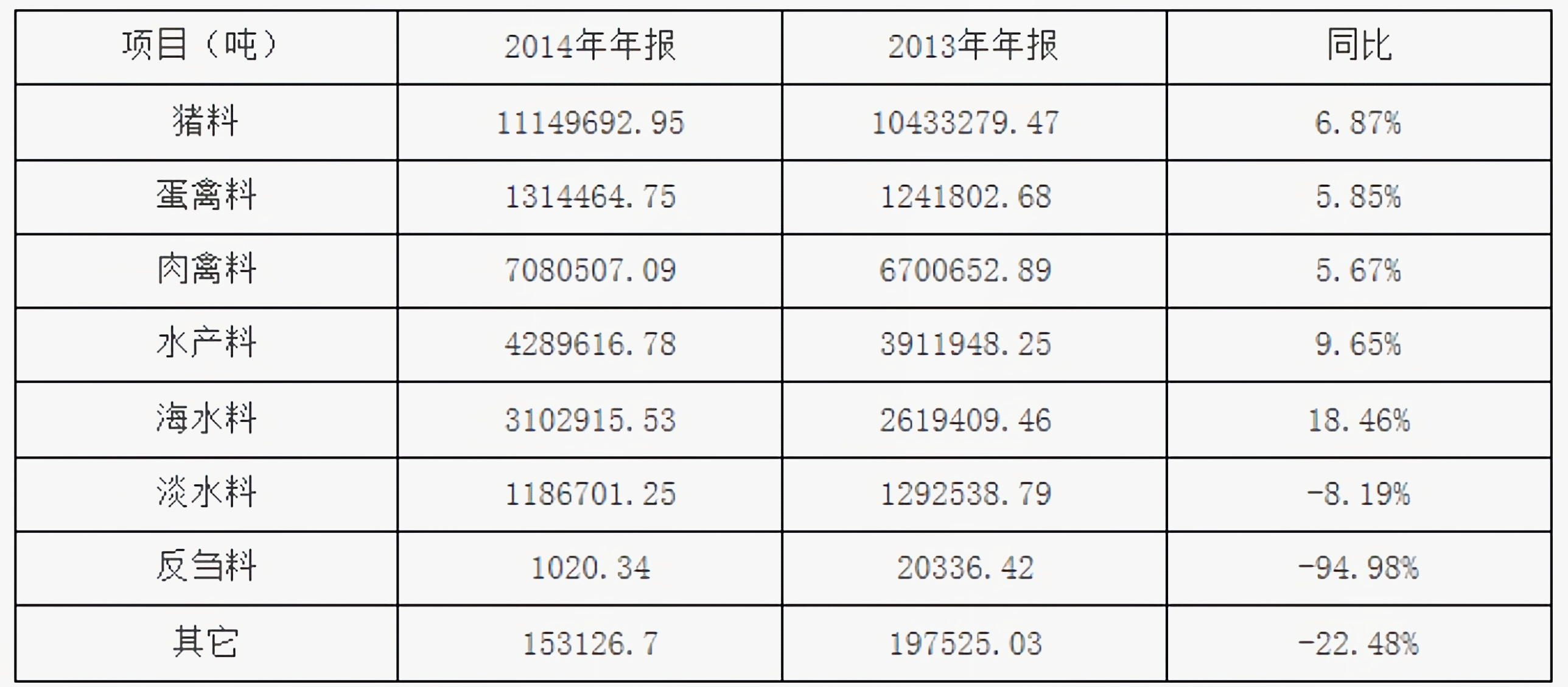

如果膨化制粒機可以在膨化機的基本上,改進水份控制點在(10%左右)。也就是說與制粒機生產時的水份相當,這樣極可能成就后工段工藝與制粒機的后工段工藝一樣。其節約生產成本可想而知。如真能這樣,必定會推進膨化設備的新進程。 后工段流程工藝 如膨化制粒或膨化機不能10%的水份上突破,那還是回到 30%的水分。這就是對后工段烘干機的考驗,在這方面一直有廠家在不停地做試驗改進,如提升循環風路系統、加裝導風板、加裝擋風板、加大抽風量、加大循環風機等等,力求突破。可惜進展不大,這樣讓不少人將目光與希望投放在立式烘干機身上。可在這幾年市場使用的反映中,也不太理想。 個人認為烘干機與膨化機有著最大的共同點,那就是必須溶合多項,合理運用與改進。主要是溶合溫度、風路、風速、 風量、風壓,讓風可以平平穩均布于網帶或網板上,才可能取得成就。如能在風速與均布上為著力點,相信突然性的進展,指日可待。 萬一烘干機有了質的飛躍,就應思考如何讓冷卻器系統溶合在烘干機之中。 讓烘干機出來的物料是冷卻后的物料,可以直接過篩打包。這樣可以讓后工段工藝的生產成本大大降低。 我們人類的歷史經驗告訴我們,是熟的食物助推了人類的成長。最近的舒化豬料工藝在市場的認可,也表明對動物來說熟的食物更有助于成長。據說熟 食還有助于提高動物的靈性。如果真是這樣,只要膨化制粒機或膨化機的生產成本大幅下降,就很有可能會取代制粒機的禽畜飼料。 如能按以上推論那么水產與禽畜都會被膨化制粒或膨化設備生產取代傳統的制粒設備。那么我國膨化飼料普及率提升指日可待。  (廣東2013 2014年報) 在以上探討的開口料、低淀粉含量配方、高油脂含量配方、沉性膨化料及膨化飼料普及率達能 90%以上的內容。說明我們行業在這個時期還有很多突破空間,而這些空間應足以成就我們成為一條魚的冠軍、一個區域的冠軍、一 個種料的冠軍。而在行業膨化料普及率還很遠不到 50%時,我相信這個大平臺足以容下各大、中、小企業生存發展

|